摘要

Richmond的煉油廠爆炸,除了造成員工受傷,大量的懸浮微粒和氣體的飄散更造成當地15000名民眾需就醫治療。由於管線硫化腐蝕,破裂的管線造成嚴重的工安意外。分析管線中Si的含量可以了解哪些部位容易遭腐化,事前避免意外的發生。透過XRF做PMI,除了可以符合(API-RP939-C),即便在高溫管線上仍可進行分析。

煉油廠爆炸

2012年八月,在Richmond的煉油廠,由於油管的工安問題導致了一場大災難。

煉油廠爆炸造成嚴重災害

由於一根52英寸的碳鋼管由於硫化腐蝕產生破裂,可燃的碳氫化合物流體在高溫的管線中隨即汽化到空氣中劇烈燃燒,產生爆炸。場內的19名員工遭到火舌的襲擊,很幸運的是19名員工並沒有嚴重的傷亡。但是,由於這場爆炸,大量的懸浮微粒和氣體飄散到環境中,造成環境嚴重的傷害,當地居民約有15000名民眾因此就醫。管線的破裂除了造成工安問題,對環境以及居民的為害更是不容輕視。

爆炸的原因-硫化腐蝕

這場爆炸主因是管線硫化腐蝕的裂縫,造成大量的可燃液體洩出,高溫產生劇烈燃燒。當含硫量高的原油經過溫度高於232℃(450℉)的管線時,容易造成管線的硫化腐蝕。特別是在無氫處理的製程中,矽含量小於0.1%的碳鋼管腐蝕速度會更加明顯,且是以非均勻腐蝕的方式腐化,更加容易造成管線破裂的風險。

管線檢查-API-RP939-C檢測標準

透過手持式XRF的最新技術,這種快速的PMI(材料鑑別)技術,符合API-RP939-C的檢測標準,可以直接分析線上的金屬管線,可以量測這些碳鋼管中的成分,矽的含量0.1%,即便管線溫度高達343℃(650℉),手持式XRF仍然可以進行分析,高溫管線測試功能,使煉油廠可以在不停工的情況下進行金屬管線的PMI檢測,發現具有低矽含量的碳鋼管,立即更換管線材料將有助於防止災難性的工安意外。

常見的熱擾動線上測試管線,提供了優異的分析結果。

圖1. 手持式XRF外觀

API-RP939-C檢測標準為何對鋼材中低矽分析如此重要

在無氫的製程中,溫度高達232℃(450℉)的環境下,這些含烴的硫化合物會導致碳鋼腐蝕。特別是在具有低矽含量(小於0.1%)的碳鋼,腐蝕速率的變化如此之大難以預測。

API-RP939-C檢測標準合適的牌號

在氫氣和硫化氫的處理過程中,腐蝕速率比無氫環境來的高許多,這種條件下,成分在12Cr-1Mo以下的碳鋼和低合金鋼,對於對抗硫化腐蝕效果不佳。在這樣的環境下,最常會使用18Cr-8Ni(300系列不銹鋼)或更高濃度的合金鋼。

手持XRF檢測執行API-RP939-C準則進行管線檢測

手持式XRF可以準確且快速辦別這些管線上的金屬牌號,只需要短時間就可以確定管線以及部件是否為合適的金屬成分,用來預防硫化腐蝕。

為了符合API-RP939-C的標準,手持式XRF肯定是不二首選,因為它可以在熱管線上直接量測金屬管中的低矽濃度,這對一般的檢測儀器來說是一大挑戰。

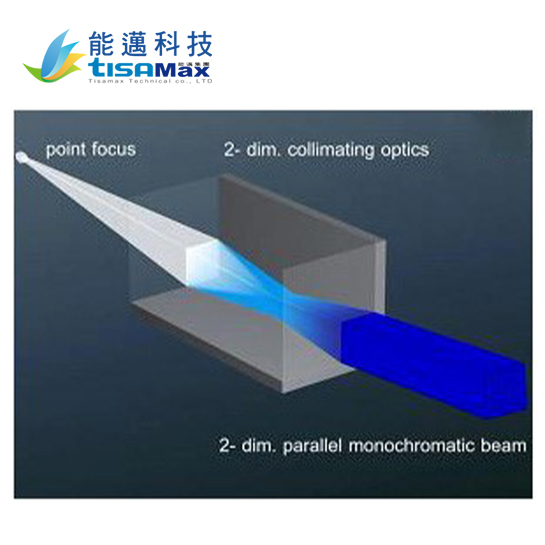

為了符合API-RP939-C的挑戰,手持式XRF使用了大面積的檢測器,再加上內置散熱功能,以及特殊設計可以減少傳熱和避免表面汙染。