摘要

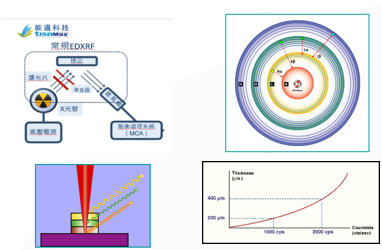

隨著電子產品功能日益複雜,高階多層電路基板(如HDI PCB、IC載板)已成為現代電子產業核心。然而,這些多層結構的精密度與密集度對品質檢測提出前所未有的挑戰。傳統2D X光檢測受限於重疊與分辨率或傳統X ray CT對扁平大尺寸樣品量測同時需要高影像解析度限制,難以揭示層間缺陷。

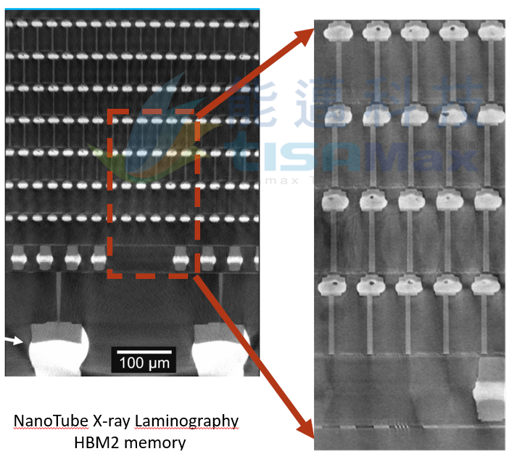

NanoTube X-ray Laminography,憑藉150nm的極小X光焦點,結合層析掃描技術,實現無損、超高解析度的3D層間檢測,徹底革新品質控管流程。本文將深入探討NanoTube X-ray Laminography的技術原理、應用優勢、產業價值與未來發展。

現代電子製造業正面臨前所未有技術挑戰,隨著5G通訊、人工智慧、物聯網等新興技術快速發展,電子產品對於高密度、多層化電路基板需求急劇增加。傳統二維X光檢測技術在面對複雜多層結構時,經常出現重疊影像干擾、深層缺陷難以識別等問題,嚴重影響檢測準確性。

在這個背景下,nano tube X-ray結合Laminography技術出現,為電子製造業帶來了革命性解決方案。特別是其達到150nm超高解析度能力,不僅大幅提升了檢測精度,更為複雜多層電路基板品質控制開啟了新的可能性。

然而電子製造業品質要求日益嚴格,任何微小製造缺陷都可能導致產品失效,進而造成巨大經濟損失。根據產業統計,電路基板相關製造缺陷佔整體電子產品故障原因約30%,其中多層板內部缺陷檢出率更是品質控制關鍵指標。

2. Nano Tube X-ray技術簡介

NanoTube X-ray是一種基於陰極電子束創新X射線源,能夠穩定產生極小X光焦點(spot size),目前業界領先的NanoTube可達150nm解析度,並可在60~160kV能量範圍內運作。其核心技術包括先進電子光學設計、自動電子束聚焦、針對長時間曝光的高效冷卻系統,以及內建焦點尺寸自我監控,確保長時間運作下解析度穩定不變。

主要特點

- 150nm真實解析度,適用於2D/3D高精度檢測

- 高通量與極佳焦點穩定性,適合長時間3D層析掃描

- 自動化聚焦與像差校正,確保最佳成像品質

- 內建焦點監控,確保檢測一致性

2.1 X光源的工作原理

奈米光管具有優異的奈米電子束控制特性,在電場作用下能夠快速且穩定地發射電子。這些電子在高壓加速下撞擊陽極靶材,產生特徵X光。具有以下顯著優勢:

- 超長使用壽命:奈米X ray光管的穩定性極佳,使用壽命可達傳統X光管的10倍以上。

- 精確控制性:電子束的發射可以精確控制,實現更穩定X光輸出。

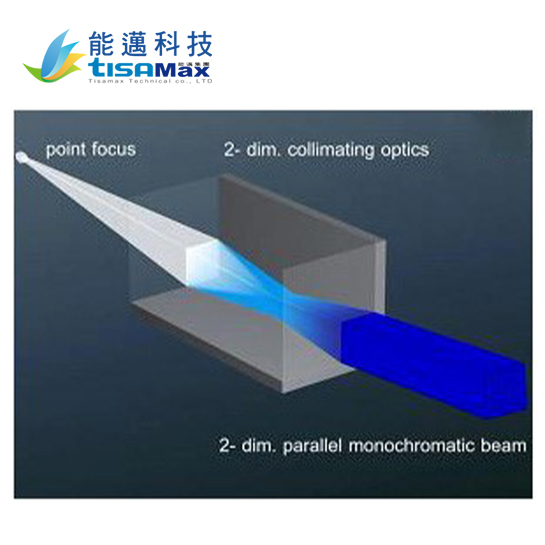

2.2 150nm Spot Size技術實現

實現150nm的極小焦點尺寸是nano tube X-ray技術的核心優勢。這種超細焦點通過以下技術手段實現:

- 電子束聚焦技術:利用特殊透鏡系統將電子束聚焦至奈米級別,確保X光源空間解析度。

- 靶材優化設計:特殊合金靶材,在保證X光強度同時,最小化焦點擴散。

- 熱管理系統:精密散熱設計確保靶材在高功率操作下仍能維持穩定焦點尺寸。

3. Laminography原理與優勢

Laminography是一種專門用於扁平、多層結構設計物體三維成像的層析技術,特別適合高階多層電路基板檢測需求。與傳統CT掃描不同,Laminography採用傾斜軸旋轉成像方式,能在有限空間內實現高品質三維重建,特別適合用於多層電路板、IC封裝、晶圓等扁平樣品。

3.1 Laminography優勢

- 幾何配置優勢:Laminography採用傾斜角度成像,無需對樣品完整360度旋轉,特別適合大尺寸或厚度有限平板樣品,掃描成像時間比傳統CT短非常多。

- 優勢

- 能夠消除上下層元件重疊造成的影像干擾(垂直軸)

- 可針對特定層面進行高解析度檢查

- 適合大尺寸、薄型、多層結構的非破壞檢測

- 支援3D重建,進行定位缺陷與異常分析

3.2 三維重建演算法

現代Laminography系統採用先進代數重建演算法,能夠從有限角度投影數據中,重建高品質三維影像。常見三維重建演算法主要包括:

- 濾波反投影演算法:基礎重建方法,運算速度快但對噪音敏感。

- 迭代重建演算法:如SART、OSEM等,能有效抑制偽影,提升影像品質。

- 深度學習演算法:結合AI技術新一代重建方法,在保證速度的同時大幅提升影像品質。

4. 150nm解析度的技術突破意義

NanoTube X-ray採用電子束陰極,以低控制電壓產生高密度、可精確聚焦電子束,進而在陽極產生極小X光焦點。遠超傳統微焦點X光源的極限,為多層電路板的細微結構檢測提供前所未有解析力。

150nm空間解析度在電子製造檢測領域具有劃時代意義。這個數值不僅代表了技術進步,更直接關係到檢測能力提升。

技術關鍵

- 陰極材料

- 先進電子光學聚焦與像差校正

- 高效熱管理與長壽命設計

- 可變焦點尺寸與功率設定

4.1 解析度與檢測能力關係

- 微焊點檢測:現代BGA封裝的焊球直徑通常在100-500μm之間,150nm解析度能夠清楚識別焊點內部微裂縫、氣泡等缺陷。

- 導線層檢測:多層板內部導線寬度不斷縮小,150nm解析度可以檢測出線寬變化、斷線等微細缺陷。

高階多層電路基板(如HDI PCB、IC載板、ABF載板等)普遍具有20層以上結構,線寬/間距已進入亞微米等級。常見缺陷包括層間短路、開路、孔洞、偏移、焊點虛焊等。隨著5G、AI、高速運算需求提升,品質要求日益嚴苛,傳統2D X光已無法滿足層間缺陷檢出率與精確度。

5.1 多層結構帶來檢測痛點

- 層間干擾:層間結構重疊,2D影像難以分辨

- 多層對位誤差需精度量測

- 需無損、快速、高通量檢測以配合量產

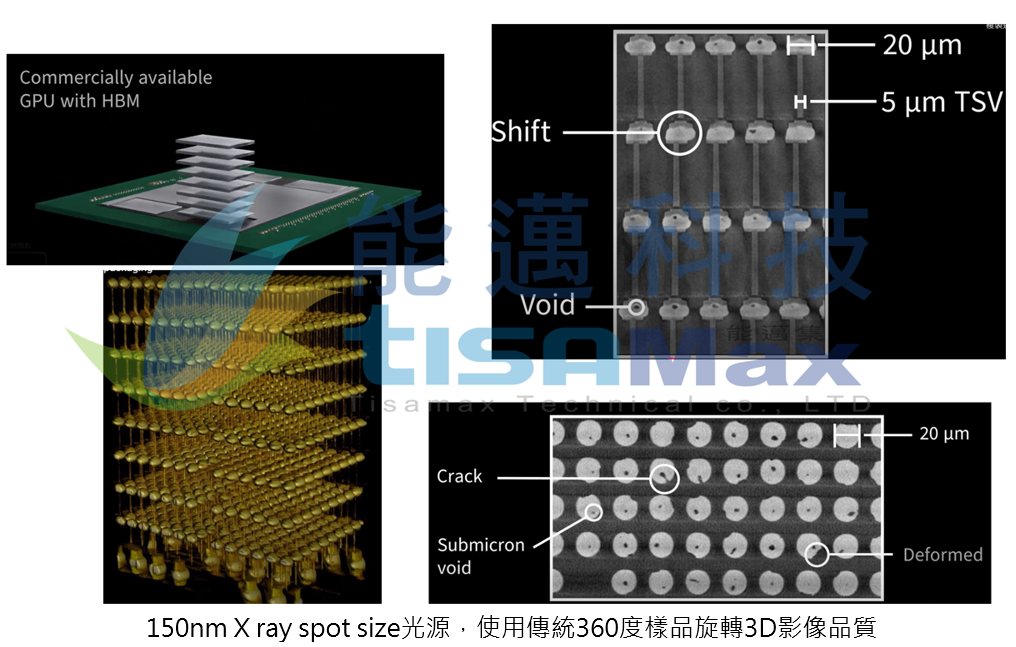

NanoTube X-ray Laminography,憑藉其150nm超高解析度與非破壞3D層析能力,已成為現代精密產業與科學研究領域不可或缺的關鍵檢測工具。以下為其主要應用場景:

高階多層電路基板(HDI PCB、IC載板)檢測

精確檢查層間短路、開路、偏移、金屬化孔(via)品質、BGA/CSP焊點空洞與橋接等缺陷,針對特定層面進行高解析度3D重建,解決傳統2D X光重疊與分辨率不足問題。

先進半導體封裝與微電子元件

針對TSV、微凸塊(micro bump)、焊點等亞微米級結構進行3D檢測與失效分析,協助提升先進封裝(如HBM、3D IC)組裝良率與可靠度。

6.1 解析度優勢

- 超高空間解析度:150nm焦點尺寸提供了具有細節辨識能力。

- 優異對比解析度:nano tube X-ray穩定輸出確保了一致影像對比度。

- 時間解析度:快速開關特性,支援高速掃描,縮短檢測時間。

6.2 三維成像能力

- 完整結構視覺化:Laminography技術提供三維視角,消除層間干擾,但在水平軸的影像仍可能會有重疊模糊不清影像情況。

- 任意截面分析:可從任意角度和深度觀察結構細節。

6.3 檢測效率提升

- 自動化程度高:先進影像處理演算法支援自動缺陷識別。

- 檢測速度快:nano tube即時開關特性大幅縮短檢測週期。

- 重現性佳:穩定X光源確保檢測結果一致性。

NanoTube X-ray Laminography技術已在多個領域展現出卓越應用成效,常見在高階多層電路基板、材料科學與生物醫學等領域。以下彙整實際案例與其帶來效益:

- 高階多層電路基板檢測案例

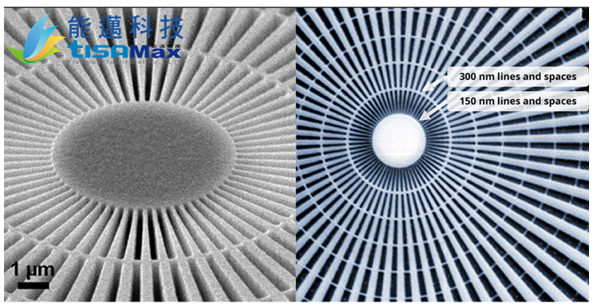

在歐洲同步輻射設施(ESRF)nano-imaging endstation ID22NI的實驗中,研究團隊利用X-ray laminography對奈米級光刻結構進行3D成像,獲得了高達135 nm的解析度,遠優於傳統方法。該技術能在不損傷樣品前提下,針對大面積進行掃描,並針對特定區域進行高解析度放大,實現多尺度、全自動化缺陷檢測。

效益:

- 可獲得結構3D資訊,提升缺陷定位準確性。

- 非破壞性檢測,無需拆解或破壞樣品,適合高價值、多層結構電路板全檢。

- 支援多尺度分析,能先大範圍快速掃描,再針對異常區域進行精細成像,提升檢測效率。

- TSV(Through Silicon Vias)與堆疊封裝的非破壞檢測應用

- TSV殘膠、塞孔不良與短路可透過 Nano-Laminography 進行觀察

- 避免破壞晶片封裝,Nano Tube提供非破壞切層辨識能力

- 分析包含TSV三維堆疊晶片,可重建空孔結構,估算填充材料均勻性

為了更客觀地評估nano tube X-ray Laminography技術價值,我們與傳統檢測方法進行全面比較。

8.1 與傳統X光檢測的比較

解析度對比:

- 傳統X光:通常0.5-5μm

- Nano tube X-ray:150nm,提升33-330倍

檢測深度:

- 傳統X光:受限於材料厚度(扁平樣品有限制)和密度

- Laminography:可檢測任意深度的特定層

影像品質:

- 傳統X光:存在重疊干擾

- Laminography:可進行三維分離,進行3D重建,但水平軸仍可能存在假影干擾

Nano tube X-ray Laminography技術仍在快速發展中,未來技術趨勢值得關注。

關鍵技術優勢

- 符合 <2μm 結構檢測需求(RDL、uBGA、TSV)

- 無需破壞元件,保存工程樣品

- 相容於自動上下料模組,實現 inline 分析應用

- 是先進封裝封測廠、研發中心與失效分析實驗室不可或缺關鍵工具

檢測技術提升趨勢

- 即時成像:系統將實現真正即時三維成像。

- 並行處理:多核心處理器和GPU加速將大幅縮短影像重建時間。

- 流水線檢測:實現連續性的高速檢測流程。

NanoTube X-ray Laminography以其150nm業界頂尖X光焦點尺寸,結合層析掃描技術,在高階半導體製程、複合封裝、奈米材料與生物結構中展現前所未有的影像能力。這項技術將在2nm製程下封裝可靠度分析、高階多層電路基板(PCB)、IC載板、以及先進電子製程中發揮更關鍵角色。

不僅提升了檢測解析度與準確度,更促進了電子產業自動化、智能化品質控管新紀元。隨著技術持續進步與應用擴展,這項技術不僅解決了傳統檢測方法諸多限制,更為電子製造業品質控制開啟了新的可能性。

綜合效益總結

- 大幅提升多層結構檢測解析度與準確性,在電子、半導體、材料、生醫等高階應用領域。

- 非破壞性、多尺度、全自動化檢測,可大幅提升生產良率、降低人為判斷誤差與不良品成本。

- 促進新材料與新製程開發,加速創新週期並提升產品競爭力。

NanoTube X-ray Laminography為多層結構與複雜樣品3D檢測革命性工具,未來隨著焦點尺寸與成像速度進一步提升,其產業價值將更加顯著。

關於作者:本文由資深電子製造檢測技術專家撰寫,具有超過15年X ray檢測和品質控制經驗,專精於X光檢測技術的應用和推廣。

免責聲明:本文內容僅供參考,具體技術參數和性能表現可能因設備廠商和應用條件而有所差異。建議在實際導入前進行充分技術評估和驗證。

11. 結論-能邁科技成功協助台灣在先進製程X ray自動化檢測技術合作開發

能邁科技憑藉深厚X-ray檢測實力,攜手台灣自動化產業界與技術研究單位合作,成功推動先進製程X-ray檢測技術的合作開發與產業落地。此技術大幅提升半導體、電子與高階製造產業的缺陷檢測效率與精度,有效強化品質控管,降低生產成本,並加速台灣高科技產業的創新升級。能邁科技與X ray研究專業團隊與本土合作夥伴共同打造自動化檢測解決方案,為台灣在全球高階製程領域樹立新標竿。

歡迎您致電能邁聯繫: +886-2-89903188

E-mail:sales@tisamax.com

能邁科技在X ray檢測多年行銷經驗中,成功協助台灣自動化企業與X ray技術專業團隊共同開發在半導體線進製程,高階多層電路板,TSV應用,先進封裝等多項非破壞Xray自動化檢測機台合作開發。

此合作模式大幅提升半導體、電子與高階製造產業的缺陷檢測效率與精度,有效強化品質控管,降低生產成本,並加速台灣高科技產業的創新升級。能邁科技的專業行銷團隊與台灣X ray技術專家與自動化合作夥伴共同打造自動化檢測解決方案,為台灣在全球高階製程領域樹立新標竿。

如果您是自動化系統整合企業,有興趣跨入先進製程檢測領域,或目前對先進製程的非破壞檢測有興趣的專家,有關X ray檢測技術上任何疑問,請聯繫能邁科技專業的服務以獲取幫助。