摘要

如何確保供應商不偷工減料,用最有效率的方式,做好進料檢驗的把關。金屬PMI檢測設備的重要性,如何選擇最合適的設備。

進料檢驗的重要性及影響

前一陣子蘋果供應鏈之一,國內機殼大廠可成科技董事長在股東大會時提到,在高階的機構件中,金屬機構件具備最完整的供應鏈以及可供量產的產能與成本優勢,且金屬是 綠色材料,可完全回收再利用,減少對地球資源的損耗,符合一線大廠對於CSR(企業社會責任)的要求。同樣的,能邁科技一直以來致力於引進全球尖端技術,建立一個整合平台,協助企業獲得一個 低成本、快速並對環境友善的發展,讓企業能與地球永續和諧相處,故此, 能邁科技不斷的在國際市場上找尋適合國外最新的技術及設備,並將之代理進台灣,在多年的努力下,針對金屬產業的檢測/分析設備已趨近完整,可以提供給金屬業者全方位的解決方案。

金屬產業大致上的流程如下:

原料可說是最重要的關鍵,所有的製造業者都非常重視前端的進料檢驗,因為一旦用錯原料,後面的成品再如何完美,都無法交貨給客戶。客戶端的產品在設計上對於其指定的材料都會依物理特性下去做評估設計,材料不對了,物理性質(例如:熔點、熱膨脹係數、熱傳導性、導電性…等)及機械性質(例如:強度、延展性、硬度、靭性、疲勞…等)也會跟著改變。一般金屬原料供應商都會在出貨時附上材質證明,但是可能會有以下幾種情況產生:

I. 材質證明為該批次抽樣的檢測結果,但”該批次”的量可能非常大,部份的品質不像材證上顯示的那麼優良。

II. 供應商的倉庫管理有問題,例如:你要買的是不鏽鋼316,但是實際收到的貨卻是不鏽鋼304,卻附上不銹鋼316的證明(或是根本沒材證)。

III. 供應商販售的是品質不良(或來源不明)的廉價原料,卻附上偽造的材質證明。

以上幾種情況,若是人員沒有相對應的設備在現場做即時確認的話,光靠肉眼是無法看出差異及端倪,要確實做到材料可靠性鑑別(PMI ,Positive Material Identification),還是必須仰賴下列各款便攜式分析設備:

設備應用介紹

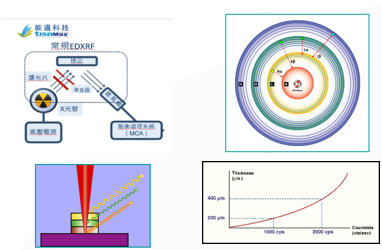

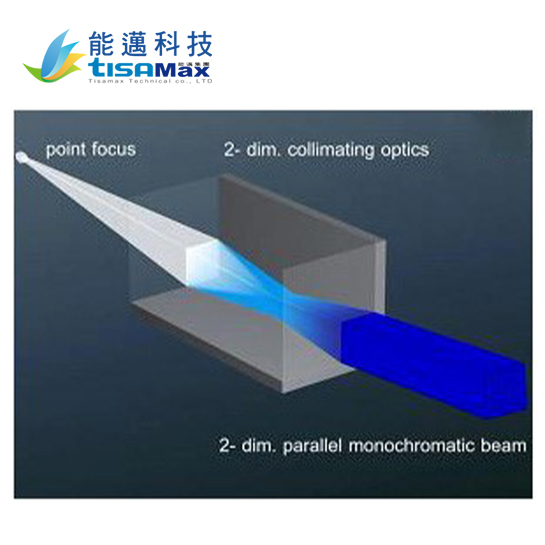

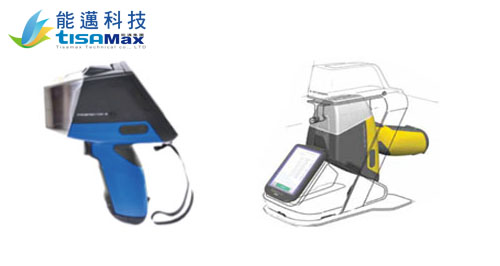

手持式X射線螢光分析儀(XRF)

► 金屬材料品質控管

► 合金成份的鑑定

► 貴金屬的分析鑑定

► 金屬的回收與分類

► 法規/有害物質分析

手持式雷射激光分光儀(LIBS)

► 進料及出貨的品質控管、成份鑑定(PMI)、廢棄金屬的回收與分類

► 鎂合金、鋁合金、鈦合金…等金屬成份分析

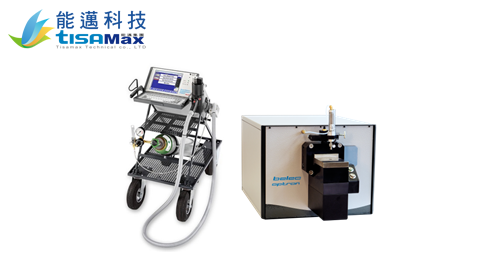

移動式/輕巧型火花分光儀(OES)

► 進料及出貨的品質控管、材質可靠性鑑別(PMI)、廢棄金屬的回收與分類

► 各類鋼種、鋁合金、鋅合金、鎳合金、銅合金…等金屬成份分析

► 小樣品及各類外型的金屬成份分析(螺絲、管材、電線、金屬碎片、小球)

製造/加工過程也是很重要的一環,不管是自己廠內生產或是委外再進行加工,都需要在某個製程中間做半成品品質的確認,因為有的產品極其複雜,單價也高,若不設立停損點,等做到成品才發現有問題已經來不及了,能邁科技提供金屬製造業在生產過程中的檢測設備有以下幾款,可整合您現有的自動化產線檢測設備:

自動化產線檢測設備(Inline XRF)

► 自動生產線上金屬成份分析、材料可靠性鑑定(PMI)

► 自動生產線上金屬膜厚分析

► 可連續不間斷運作並整合在自動化產線

桌上型/落地式火花分光儀(OES)

► 各類金屬冶煉調配化學成份精密分析(爐前分析)

X-ray CT 2D/3D檢查機(CT/ Inline 自動化產線CT)

► 非破壞2D/3D測試

► 缺陷辨識如:空隙、裂縫、氣泡

► 缺陷檢查如:缺少部件、碎裂、損壞、錯位部位

► 快速線上影像重現適用於材料分析、快速打樣及製程控管

► 整合工廠控管程序,可依工廠需求做產線上任一點的檢查

當然,最後的成品還是要經過OQC才能進行包裝/出貨,這時候的檢查重點會是:表面及內部瑕疵/材質再確認/法規及有害物質…等,部份所需的設備在前述流程中已經介紹過了(例如OES、X-ray CT製程中及成品檢驗皆會用到),下方是成品檢驗會用到,但在前面內容沒有提到的兩款設備:

掃描式電子顯微鏡(SEM)

► 針對各種材料表面微結構觀察。

► 高解析度圖像

► 元素微量分析和顆粒特性

► 可進行精準的尺寸量測,如膜厚等

► 樣品表面之微區定性或半定量之成份元素分析

桌上型X射線螢光分析儀(XRF)

► 合金成份的鑑定

► 貴金屬的分析鑑定

► 法規/有害物質分析

► 膜厚分析

能邁科技 可以提供非常多元及精準的分析設備,幫助金屬產業從原料到成品做不同項目的檢驗,若對於上述內容所介紹到的設備想要有更進一步的了解,歡迎隨時來電與我們聯繫,我司將有專人為您服務!(02)89903188轉1201