摘要

前言

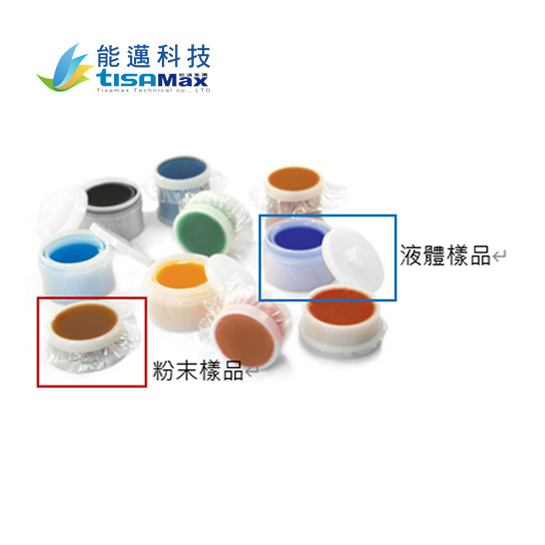

電子產品往輕、薄、短、小方面發展,並期望能同時有更多功能、及高效能。為了達到以上要求,電子封裝工業便發展出多樣化及先進封裝技術及方法,使能在同一PCB基板上增加積體電路(IC)數量及種類,大量I/O需求及訊號傳送品質已是趨勢,對高頻化要求亦日益增加。焊接所需要的表面處理技術為此需要大幅度提升。不論是載板或IC製程都需要更小、更薄及更精密的焊接(SMT)製程來控制品質良率。

SMT製程簡介

SMT製程: 將把錫膏印刷在需要焊接零件的焊墊(焊盤)上面,然後上面再放上電子零件,焊腳要對準放在錫膏位置,讓錫膏經過高溫迴焊爐,回焊爐(reflow)會將錫膏融化成液體,讓液態錫膏會包覆電子零件焊腳後,降溫冷卻讓錫膏重新變回固體,電子零件焊接在電路板上面,整個流程就是SMT製程。

圖1 PCB板上錫膏前與後比較圖

SMT製程優點

- 電子產品可以設計得更輕薄短小

- 可設計出更高端的產品:因SMD(Surface Mount Device,表面貼焊零件)小與薄

- 適合大量自動生產

- 生產成本降低,減少人力與工時

X RAY machine自動化在PCB產線與IC封裝組裝製程缺限檢查上的應用

SMT製程目前多為自動化生產,其中最重要自動化生產工序稱為回流焊接。何謂迴流焊接?指通過預先在PCB焊盤(焊墊)做高溫融化錫膏,然後將表面組裝元件(SMD)焊端或引角與PCB載板上焊盤(焊墊)之間做自動化機械軟釺焊工藝,整個流程稱為迴流焊接,

SMT流程概述

整個PCBA製程中後段SMT組裝流程概述:

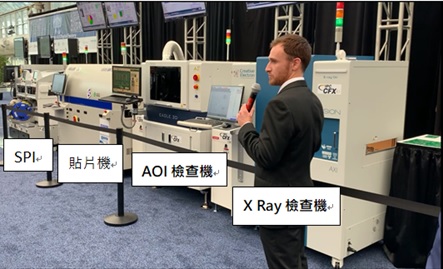

自動上料(auto loading)→錫膏印刷機(Solder Paste Printing,SPP)→錫膏檢查機(Solder Paste Inspection,SPI)→SMD元件放置快速機(Chip Placement)→IC元件放置慢速機(IC Placement)→爐前AOI(Auto Optical Inspection,光學外觀自動檢查機)→元件放置慢速或異形機(IC Placement)→回焊爐(回流焊接(Reflow Oven)爐後AOI(光學自動檢查機)→X 光焊點缺陷檢查機(X ray Inspection)→自動下料(Auto un-loading)

圖2 SMT印刷貼片製程檢查整合自動化系統

在回流焊接後除了做爐後外觀檢查(AOI)外,還需用X ray 檢查機做組裝後焊點焊錫品質(IPC A610E)確認,整個後段組裝製程會因產品多樣性,在不同複雜加工製程上更需要將生產參數與AoI及X ray影像檢查結果做大數據整合,再將數據做AI應用。

2D X ray machine在SMT製程上,常用來檢查:

- IC封裝引線健合缺失

- IC封裝內部導線故障

- 電子零件插件接腳彎曲

- 晶片裸片貼裝氣泡過多

- IC覆晶(Flip Cheap)焊點缺陷

- PCB焊盤(PAD)設計或佈局不良

- 錫膏印刷機(SPI)印刷不良

- SMT貼合電子零件壓力過大

- 回焊吸料現象

- BGA焊接不良:假焊、連錫、枕頭效應、冷焊、氣泡、錫球開裂、焊盤髒污、空焊、焊料橋連

PCB電路板SMT組裝製程焊接(焊點)缺陷檢查

當電子零件完成後段組裝工藝後,除了外觀檢查(AOI)外還需要與X ray machine檢查機做焊接內部品質檢查,確認焊點是否有不量缺陷(氣孔,位置不準…),會依產品規格要求來做100%或抽樣檢查的方式,來確認產品在SMT組裝後的工序品質。

A.資料傳輸方式

圖3 SMT組裝後做IC焊點失效在線X Ray自動檢查系統

電子零件後段組裝製程(SMT)與自動檢查設備(AOI,X ray)數據整合應用

在複雜多變數調整參數的自動化SMT印刷製程上,您是否有下列情況?

- 產能需要擴大,卻無法快速在異地做生產量產擴大

- 產品生產製程參數複雜,試量產時間耗時又浪費材料。

- 產品多樣性,每改變一個料號製程參數就需要微調,需要有經驗人做調整。

- 生產管理人才中間斷層,新人技術培養不易,資深人員已忙不過來。

- 當產生產品品質不良時,製程工序(工作站點)多,產生品質不良原因是多變數,有時間壓力。

- 市場競爭激烈產能大,品質必須不斷提升來降低生產成本,工序複雜變數多,不易調整參數來提升良率。

現在是轉型好時機,政府有高額補助款,請與能邁科技聯繫

從中美與日韓貿易戰、新冠病毒、全球人口老年化、全球生育力降低、產品生產製程參數複雜多變、工廠技術人力斷層、品質良率要求高、產品多樣性等各種方方面面因素,還在採用目前的做法將會失去競爭力進而被市場淘汰。

目前能邁科技與異業聯盟組成智慧製造轉型團隊,可以依您目前生產一起做智慧製造的轉型,同時政府也大力推動產業做AI轉型,讓能邁科技能藉由此次的危機,與您一起轉化成轉機來提升生產製造能力。